Spis treści

Zgodnie z definicją zawartą w „Małej Encyklopedii Sportu”, obiekt sportowy to „samodzielny zwarty zespół urządzeń terenowych oraz budynków przeznaczonych do celów sportowych”. Budynki lub budowle, pełniące funkcje obiektu sportowego, to m.in.: stadiony, hale sportowe, sale gimnastyczne, baseny pływackie, korty tenisowe, lodowiska, tory łyżwiarskie, hipodromy, tory wyścigowe, skocznie narciarskie, pola golfowe, skateparki itp.

Obiekty sportowe, niezależnie od ich docelowej funkcji i przeznaczenia, zazwyczaj mają dość podobną charakterystykę techniczną. Składają się z przestrzeni przeznaczonej do uprawiania danej dyscypliny, przestrzeni dla obserwatorów (widownia, trybuny) oraz z zaplecza socjalnego lub technicznego (mogącego pełnić również funkcje np. biurowe, handlowe, hotelowe, gastronomiczne). Dominującą i najbardziej spektakularną częścią tych obiektów jest hala sportowa składająca się z konstrukcji przekrycia dachowego i ścian oraz trybun.

Prefabrykacja w obiektach sportowych – korzyści

Ze względu na powtarzalny charakter tych elementów, a także projektowane znaczne rozpiętości przekryć prefabrykacja w obiektach sportowych jest szczególnie korzystnym i uzasadnionym rozwiązaniem technicznym. Dotyczy to zwłaszcza gotowych elementów konstrukcji trybun, ścian oraz dachu budynku.

Znaczenie mają również podstawowe zalety tej technologii dotyczące:

- istotnego skrócenia czas realizacji obiektu,

- ograniczenia do minimum wielkości placu budowy,

- swobody kształtowania przestrzeni użytkowej obiektu,

- poprawy jakości elementów konstrukcji,

- zwiększenia zapasu bezpieczeństwa i trwałości,

- wzrostu ogólnej ekonomiczności i ekologiczności.

Chcesz wiedzieć więcej:

- Prefabrykaty. Jak projektuje się i buduje domy z prefabrykatów? Przykłady realizacji

- Prefabrykaty w budownictwie sportowym. Przenoszenie i sprawny montaż elementów prefabrykowanych

Rodzaje prefabrykatów stosowanych w obiektach sportowych

Wyroby prefabrykowane można sklasyfikować według różnych kryteriów, nie tylko pod względem rodzaju rozwiązania konstrukcyjnego lub materiałowego, lecz także w zależności od zastosowania w budownictwie, kształtu elementu czy stopnia wykończenia.

Elementy prefabrykowane najczęściej wykonywane są z:

- betonu (jako żelbetowe lub sprężone),

- drewna (np. klejonego),

- stali.

Jednym z najistotniejszych kryteriów klasyfikacyjnych jest wielkość i masa elementów. Zgodnie z tym wyznacznikiem wyróżnia się prefabrykaty drobno-, średnio- i wielkowymiarowe. Nie jest jednoznaczne, jaka cecha mierzalna powinna być podstawą tego kryterium. Nazwa „wielkowymiarowe” odnosi się do wymiarów gabarytowych elementu, niemniej w literaturze najczęściej podawane jest kryterium masy (drobnowymiarowe – o masie do 200 kg, i wielkowymiarowe – o masie przekraczającej 3–5 t).

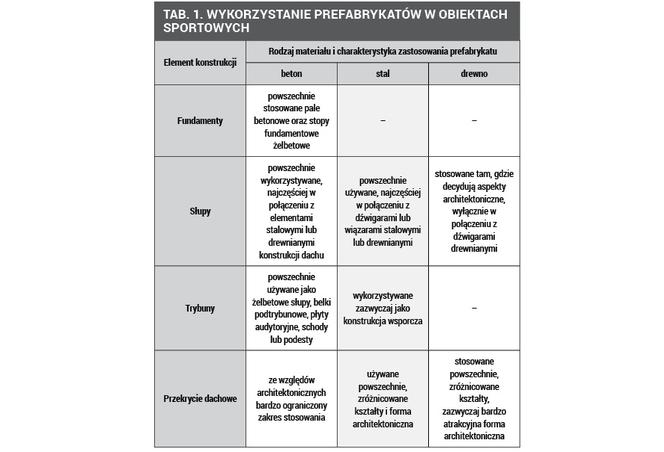

Jako istotną cechę wyróżniającą prefabrykaty wielkowymiarowe przyjmuje się także konieczność użycia do ich przemieszczania na terenie wytwórni oraz podczas montażu suwnic i żurawi. Pod względem kształtu prefabrykaty można skategoryzować jako elementy prętowe, płytowe i elementy przestrzenne. Według tych kategorii trudno jest jednak uporządkować wyroby drobnowymiarowe, które zazwyczaj mają krępy kształt. W odniesieniu do obiektów sportowych zastosowanie konkretnego rozwiązania materiałowego prefabrykatów w największym stopniu zależy od funkcji użytkowej danego obiektu lub jego elementów, koncepcji architektonicznej oraz w szczególności gabarytów obiektu.

Można – w pewnym uproszczeniu – przyjąć, że do budowy zaplecza obiektów najpowszechniej używane są prefabrykaty żelbetowe. Dotyczy to typowego asortymentu elementów wykorzystywanych w budownictwie biurowym lub mieszkaniowym, jak np. płyty stropowe i ścienne, elementy schodowe, belki i podciągi. W przypadku konstrukcji trybun na obiektach sportowych również można zauważyć, że najczęściej stosuje się prefabrykaty z betonu, m.in.: żelbetowe słupy, belki podtrybunowe, płyty audytoryjne, schody lub podesty.

i

Zdecydowanie większą różnorodnością rozwiązań materiałowych charakteryzuje się główna konstrukcja halowych obiektów sportowych. Przykładowo, bardzo rozpowszechnionym rozwiązaniem konstrukcji przekrycia dachowego basenów lub sal gimnastycznych są dźwigary wykonane z drewna klejonego (np. warstwowo i krzyżowo), które pozwalają uzyskiwać unikatowe efekty architektoniczne przy jednoczesnym osiąganiu znacznych rozpiętości konstrukcyjnych. Elementy konstrukcyjne dachu wytwarzane są również ze stali, jako dźwigary o zróżnicowanym kształcie (np. łukowym) i rozpiętościach. Konstrukcja dachu często wznoszona jest również w technologii mieszanej, tzn. z jednoczesnym użyciem dźwigarów z drewna klejonego oraz nośnych elementów stalowych. Słupy wsporcze zazwyczaj są wykonywane z prefabrykowanych elementów stalowych lub żelbetowych.

W przypadku obiektów o znacznych gabarytach (takich jak stadiony piłkarskie) dominują wyroby z betonu lub stali, przy czym – z uwagi na rozpiętości – są to często wielkogabarytowe elementy żelbetowe lub sprężone konstrukcji zasadniczej oraz kratownicowe elementy przekrycia dachowego. Przykładem realizacji obiektu wykonanego w taki sposób jest Stadion Narodowy w Warszawie, gdzie do realizacji konstrukcji samych tylko fundamentów wykorzystano ok. 7 tysięcy prefabrykowanych betonowych pali, a do wykonania konstrukcji trybun – ponad 2000 innych prefabrykatów.

Polecamy:

- Szczelne i trwałe połączenia płyt warstwowych

- Profesjonalny serwis bram przemysłowych – jak unikać awarii i wydłużyć żywotność bram?

Jak transportuje się prefabrykaty na budowę?

Obiekty sportowe powstają często z wykorzystaniem elementów nietypowych, wielkogabarytowych, indywidualnie projektowanych, o złożonym schemacie statycznym, zarówno samego elementu, jak i konstrukcji. Wiąże się to z koniecznością przestrzegania podwyższonych wymagań w zakresie zasad montażu, a także najwyższych standardów bezpieczeństwa.

Prawidłowo zaplanowany oraz przeprowadzony transport i montaż pozwalają w pełni wykorzystać zalety wdrożenia technologii prefabrykacji. Jej ekonomiczna opłacalność oraz terminowość wzniesienia realizowanego obiektu zależą od tych właśnie procesów. Ograniczenie ekipy montażowej do niezbędnego minimum wymusza wysoką specjalizację i przeszkolenie pracowników, ostatecznie jednak przynosi korzyści ekonomiczne, które wynikają ze skrócenia czasu budowy oraz minimalizacji niebezpiecznych zdarzeń podczas realizacji obiektu.

Wyprodukowane prefabrykaty są składowane w obrębie wytwórni, co najmniej do czasu osiągnięcia pełnych właściwości eksploatacyjnych. Przewożenie gotowych elementów do miejsca wbudowania zazwyczaj odbywa się transportem drogowym, rzadziej koleją lub drogą wodną.

W zależności od masy i wymiarów elementy prefabrykowane dowożone są na plac budowy samochodami skrzyniowymi, naczepami albo przyczepami niskopodłogowymi sprzężonymi z odpowiedniego rodzaju ciągnikiem. Zalecane jest, aby płyty stropowe, belki i dźwigary oraz elementy ścianowe były transportowane w takiej pozycji, w jakiej będą wbudowane w konstrukcję. Na ogół zasada ta jest przestrzegana.

Elementy przewożone na płasko powinny być starannie i równo ułożone na powierzchni ładunkowej środka transportowego, na przekładkach wykonanych z drewna lub twardej gumy. Środki transportowe przeznaczone do przewożenia elementów w pozycji pionowej są zaopatrzone w specjalne stojaki, zapewniające stabilność ładunku w czasie transportu.

i

Ograniczenia w przewożeniu wielkowymiarowych prefabrykatów

Maksymalne wymiary, ciężar całkowity i nacisk na oś przy transporcie drogowym określa ustawa Prawo o ruchu drogowym. Przepisy te mają wpływ na projektowanie gabarytów i masy prefabrykatów, gdyż elementy mieszczące się w normach transportowych można przewozić pojazdami specjalistycznymi lub ogólnego przeznaczenia, bez konieczności uzyskiwania specjalnych zezwoleń.

Wymiary normatywne to: wysokość – 4 m, szerokość – 2,55 m, długość pojazdu: silnikowego – 12 m, pojazdu członowego – 16,5 m, a masa całkowita 42 t. Istotne są również maksymalne naciski na jedną oś pojazdu, wynoszące 11,5 t dla dróg krajowych i głównych dróg wojewódzkich oraz 8-10 t dla pozostałych (zależnie od klasy drogi i zarządcy), co może powodować konieczność uzyskiwania zezwoleń (kategorii I) na dojazd pojazdu o wymiarach i masie ponadnormatywnej.

Dostawa elementów znacznie przekraczających wymiary normatywne wymaga uzgodnienia trasy oraz szczegółowego określenia czasu transportu. Przewóz ładunków ponadgabarytowych wiąże się z nakładami wielokrotnie przewyższającymi koszt przewozu normatywnego i ze względów ekonomicznych należy to uwzględniać również w fazie projektowej, stosując – tam, gdzie można – wielkości prefabrykatów dające się przewieźć transportem normatywnym.

- Przejdź do galerii: Oświetlenie LED w architekturze komercyjnej – estetyka, komfort i stabilność przez lata